Pmma

PMMA

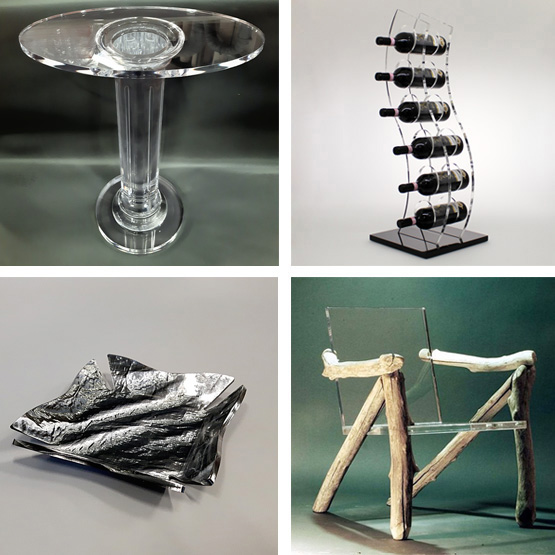

Plus connu sous le nom de Plexiglass, le polyméthacrylate de méthyle est un matériau aux potentialités infinies.

Le polyméthacrylate de méthyle (PMMA sous sa forme abrégée) est une matière plastique formée de polymères de méthacrylate de méthyle, un éther de l'acide méthacrylique. Classé dans la catégorie des résines acryliques, le méthacrylique est un mélange de fonctionnalité, praticité et esthétique.

Il propose une transparence optimale et un indice élevé de transmission de la lumière, ce qui permet de l'utiliser en décoration lumineuse. Il est possible de se laisser aller à la créativité en phase de conception, car il garantit la réalisation de différentes formes et types de superficie, en s'adaptant parfaitement au design contemporain et aux concepts modernes.

Étant donnée son adaptabilité extrême, le méthacrylate peut être utilisé dans différents secteurs, et notamment : le industrie du bâtiment (revêtements de façades, vitres de sécurité, lucarnes, portes, parois séparatrices, parapets), décoration intérieure, nautique, illumination, publicité / visual merchandising (enseignes lumineuses, présentoirs, étagères…), accessoires, domaine médical.

TYPES D'USINAGE :

-

DÉCOUPE

-

Nous pouvons effectuer la découpe selon les modalités suivantes : scie, fraise à commande numérique, laser et tour.

Scie/Tronçonneuse : Tout comme le bois, le plexiglass peut être découpé avec les outils habituellement utilisés en menuiserie, comme les scies circulaires, les scies à gruger ou encore les fraiseuses manuelles, qui permettent des découpes verticales et inclinées.

Fraiseuse à pantographe : Grâce à l'aide d'un centre d'usinage à commande numérique CNC, nous pouvons, outre les découpes simples, réaliser des trous borgnes, des incisions, des abaissements et des rectifications de surfaces entières avec une fraise diamant, avec une extrême précision.

Laser : Il s'agit d'une modalité très performante en termes de vitesse et de finition, qui nous permet de découper et de polir en même temps. La technologie laser est utilisée également pour le marquage, c'est-à-dire une sorte de satinage (ou sablage) à la surface du matériau qui permet de créer des ornements personnalisés.

Tournage : Un processus de production industrielle qui nous permet de réaliser et de répondre à toutes les exigences, notamment la réalisation de cylindres à formes plus complexes comme les cônes, les sphères ou les formes libres. -

GRAVURE

-

Avec cette technique, nous pouvons réaliser des motifs géométriques et des dessins très variées, à partir d'une image vectorielle ou d'une image. Elle peut être effectuée à la fraise (pour des gravures plus profondes) ou au laser (pour des gravures plus complexes et plus rapides).

-

COLLAGE

-

Nous effectuons des collages avec un processus traditionnel de colle mono ou bi-composant, ainsi que des collages UV. Les deux techniques permettent d'utiliser des collages esthétiques et résistants du méthacrylate et il est possible de choisir parmi les collages de surfaces étroites ou à 45 degrés°.

UV : Cette technique fait appel à des machines aux rayons UV qui permettent d'accélérer le processus de séchage des colles. Les phases de collage et de séchage sont plus rapides grâce à la photopolymérisation, garantissant ainsi un résultat esthétiquement impeccable, sans bulles ni imperfections (technique principalement utilisée pour le collage d'étagères pour les expositions d'objets).

Collage mono et bi-composant : Il s'agit de la technique traditionnelle de collage et de séchage sans faire recours à la photopolymérisation. Il agit comme une véritable soudure du matériau, en rendant le point de collage imperceptible et très résistant (contrairement au collage UV qui a une tenue moyenne). Une fois que la colle a « tiré », il est possible de déplacer le produit et de retirer la matière en excès, ainsi que de polir le bord avec les cartes et brosses dédiées. Cette technique est principalement utilisée pour la décoration et le collage de blocs épais.

-

PLIAGE À CHAUD

-

Cette technique nous permet de plier en chauffant le matériau sur une ligne et permet de plier le plexiglass avec différents angles afin de créer une riche variété d'objets. Au cours de cette étape préliminaire du processus de pliage, il est indispensable de savoir que chaque épaisseur requiert des paramètres spécifiques de délais et de température à respecter afin d'éviter que la plaque ne présente des imperfections.

-

- THERMOFORMAGE

- THERMOFORMAGE

-

Nous sommes en mesure d'obtenir la formation d'éléments tels que des barres et plaques, des détails de décoration en 3D, des cônes et des calottes pour lampadaires grâce à l'emploi d'un four.À la fin d'un tel cycle, la pièce est façonnée dans des moules spécifiques pour obtenir d'éventuelles courbes et formes, en fonction de la demande. Nous réalisons ces derniers en MDF (ou utilisons ceux fournis par le client) afin de réduire leur coût. Dans la plupart des cas, l'excès de plexiglass est ensuite recoupé à l'aide de machines spécifiques, avec une précision au dixième.

-

- POLISSAGE

- POLISSAGE

-

Le polissage est un travail nécessaire et important après tout type d'usinage de découpe ou de fraisage. Grâce aux différents papiers abrasifs, nous parvenons à obtenir un résultat hautement professionnel, avec des surfaces totalement lisses, sans aucune imperfection.

VOULEZ-VOUS AVOIR DES INFORMATIONS?

Envoyez-nous un message en cliquant sur le bouton "Écrivez-nous" ou en nous appelant.